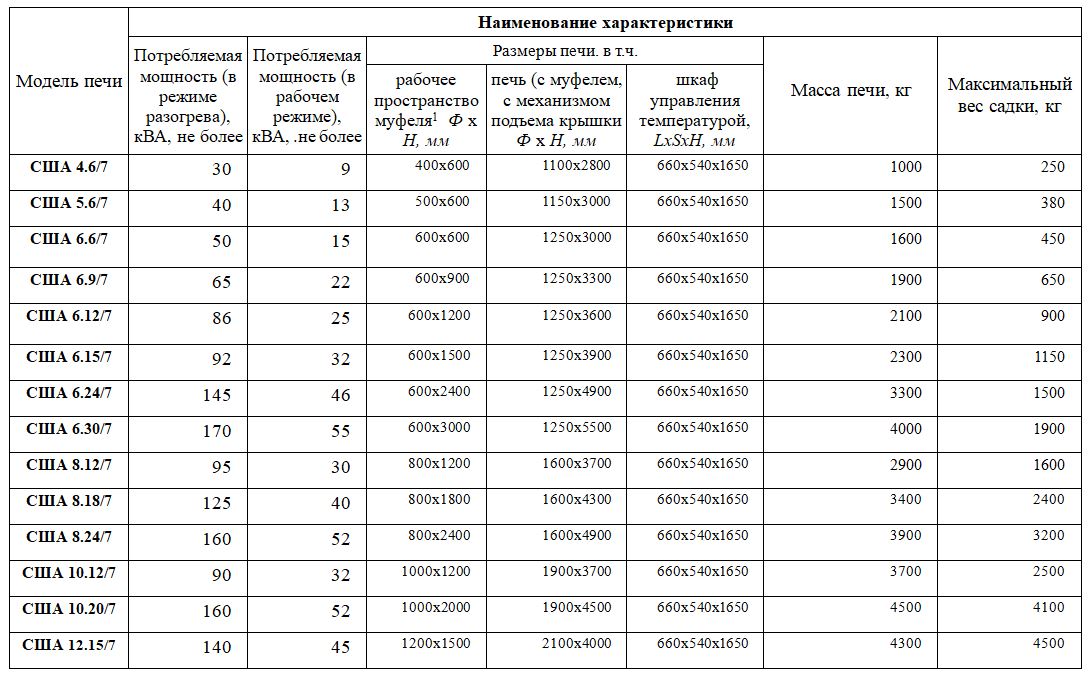

Научно-производственное предприятие «Нитрид» разрабатывает и изготавливает шахтные печи для газового азотирования с различным размером рабочего пространства в зависимости от требований заказчика.

США 8.12/7

США 8.12/7

США 6.6/7

США 6.6/7

Данные печи, благодаря надежным нагревательным элементам с хорошим запасом мощности,современной теплоизоляции и электронной системе управления нагревом, позволяют проводить технологические процессы с различной скоростью нагрева обрабатываемых деталей. Время выхода на рабочий режим

другие печи по желанию заказчика

другие печи по желанию заказчика

Под размерами рабочего пространством понимается:

При этом внутренний размер муфеля это рабочее пространство с дополнительным пространством по диаметру и высоте для обеспечения газодинамики и расположения технологических грузозахватных элементов:

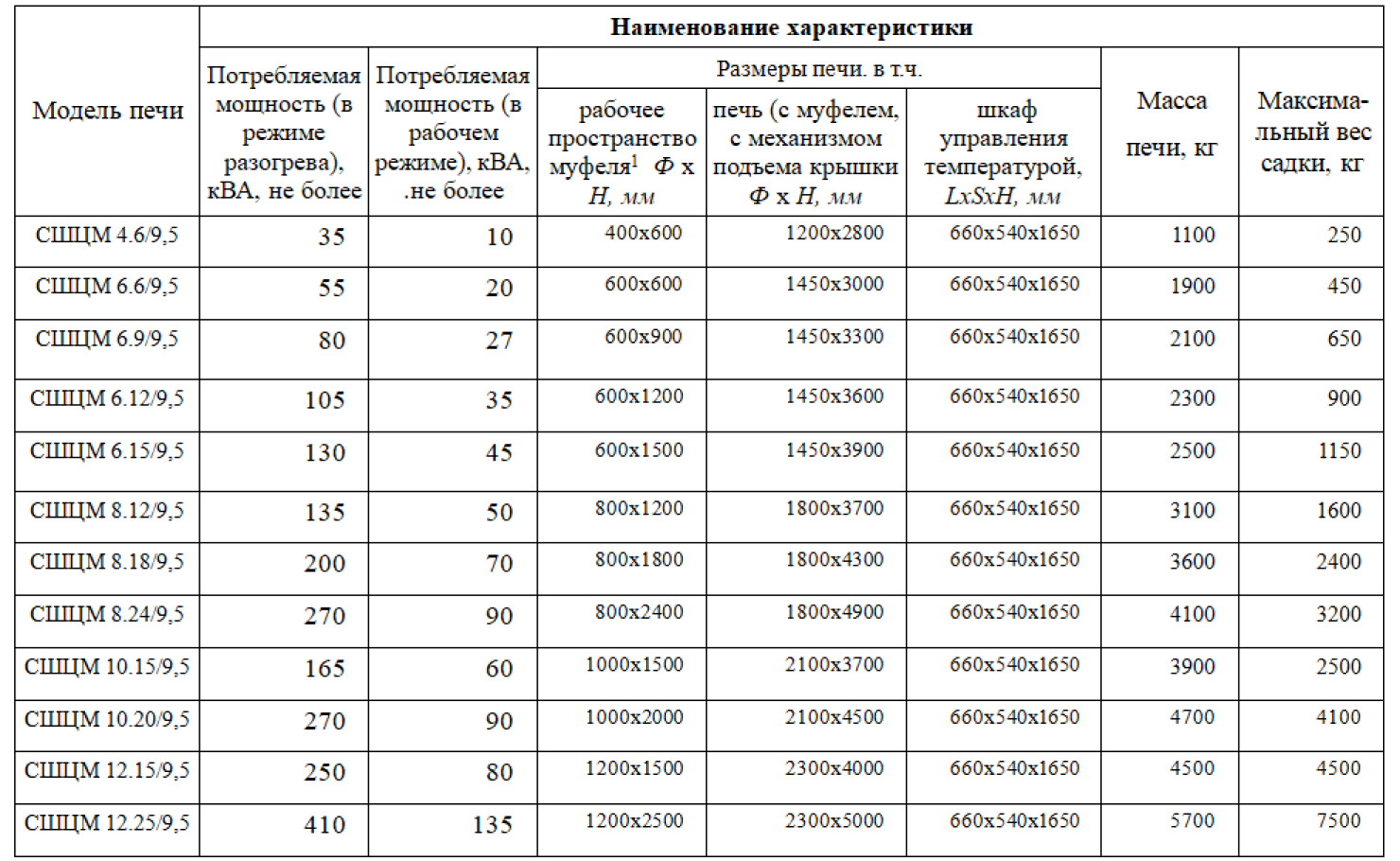

Научно-производственное предприятие «Нитрид» разрабатывает и изготавливает шахтные печи для газового азотирования с различным размером рабочего пространства в зависимости от требований заказчика.

СШЦМ 6.6

СШЦМ 6.6

Данные печи, благодаря надежным нагревательным элементам с хорошим запасом мощности,современной теплоизоляции и электронной системе управления нагревом, позволяют проводить технологические процессы с различной скоростью нагрева обрабатываемых деталей. Время выхода на рабочий режим может варьироваться от 40 мин до 3-х часов в зависимости от требований технологии и производственной необходимости.

Под размерами рабочего пространством понимается:

При этом внутренний размер муфеля это рабочее пространство с дополнительным пространством по диаметру и высоте для обеспечения газодинамики и расположения технологических грузозахватных элементов:

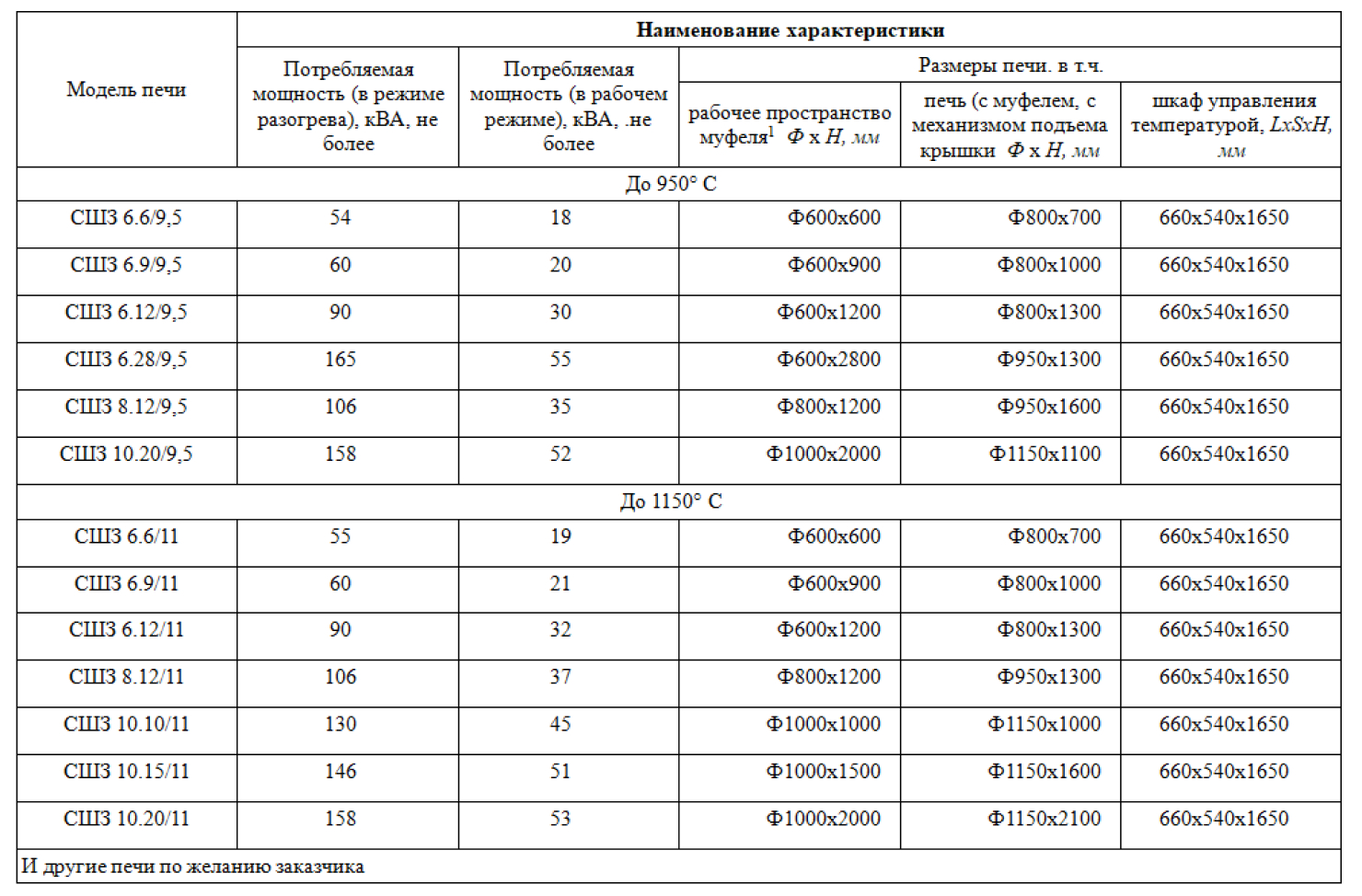

Научно-производственное предприятие «Нитрид» разрабатывает и изготавливает шахтные печи для газового азотирования с различным размером рабочего пространства в зависимости от требований заказчика.

Печи СШЗ 8.12/7 и СШО 8.12/7

Печи СШЗ 8.12/7 и СШО 8.12/7

Закалочные печи, благодаря надёжным нагревателям с хорошим запасом мощности, современной теплоизоляции и электронной системе управления нагревом, позволяют проводить технологические процессы с различной скоростью нагрева деталей. Время выхода на рабочий режим может плавно варьироваться от 40 минут до 3х часов в зависимости от требований технологии и производственной необходимости. Печи имеют высокую энергоэффективность.

Мощная динамика нагрева в сочетании с хорошо сохраняющей тепло печью обеспечивает малое «просаживание» температуры после загрузки массивной садки деталей для закалки и быстрое восстановление температуры до заданной, сто сокращает время нагрева, окалинообразования и обезуглероживания. По желанию Заказчика в крышке печи закладываются входной и выходной патрубки для продувки рабочего пространства инертными газами.

Под размерами рабочего пространством понимается:

При этом внутренний размер муфеля это рабочее пространство с дополнительным пространством по диаметру и высоте для обеспечения газодинамики и расположения технологических грузозахватных элементов:

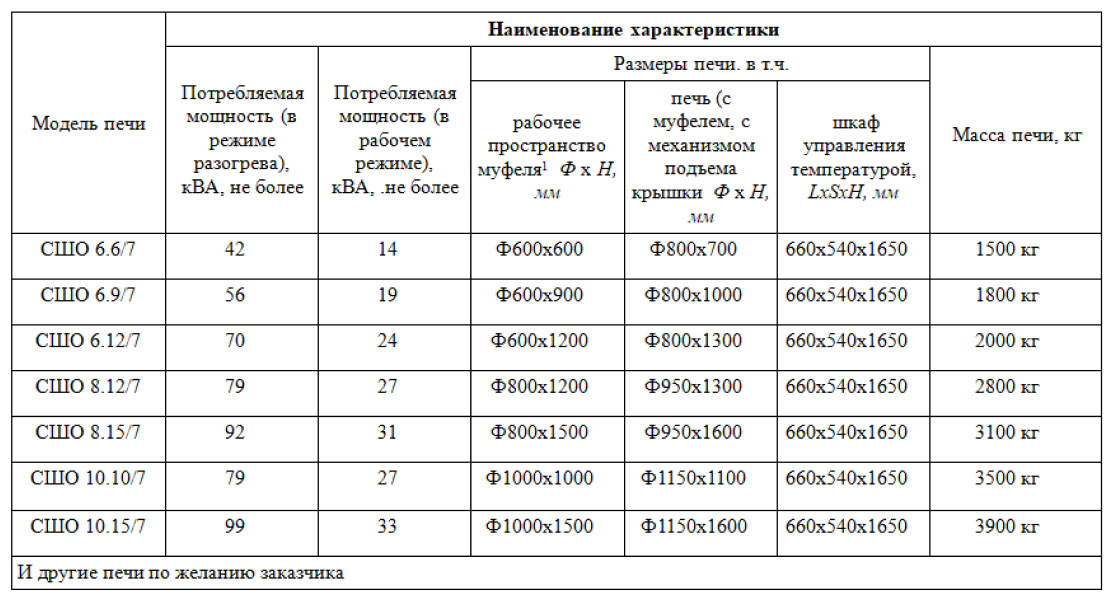

Научно-производственное предприятие «Нитрид» разрабатывает и изготавливает шахтные печи для газового азотирования с различным размером рабочего пространства в зависимости от требований заказчика.

Печи СШЗ 8.12/7 и СШО 8.12/7

Печи СШЗ 8.12/7 и СШО 8.12/7

Под размерами рабочего пространством понимается:

При этом внутренний размер муфеля это рабочее пространство с дополнительным пространством по диаметру и высоте для обеспечения газодинамики и расположения технологических грузозахватных элементов:

Установка служит для приготовления насыщающей атмосферы и управления её подачей при проведении различных процессов азотирования и обеспечивает высокую управляемость и стабильность проведения процессов. Возможно проводить процессы азотирования практически любых сталей и чугунов, существенно сокращая время азотирования и воспроизводимость процессов. В установке заложено автоматическое поддержание состава насыщающей атмосферы в зависимости от заданной технологии. Расход подаваемых газов задаётся и корректируется термистом.

В установку входят: устройство газонапуска (редукторы, электромагнитные клапаны, манометры, ротаметр), программатор (устройство задания состава смеси), устройство утилизации (диссоциатор с устройством управления нагревом), водяной диссоциометр, устройство дожига отходящих газов, блок управления подачей газа (2), диссоциатор (3), устройство дожига (4).

Печи СШЗ 8.12/7 и СШО 8.12/7

Печи СШЗ 8.12/7 и СШО 8.12/7

На нижней передней панели установки смонтированы сетевой выключатель, индикатор подачи сетевого напряжения.

Установка газонапуском типа «Н1А» обеспечивает:

Данная установка обеспечивает проведение предлагаемых нами технологий ХТО:

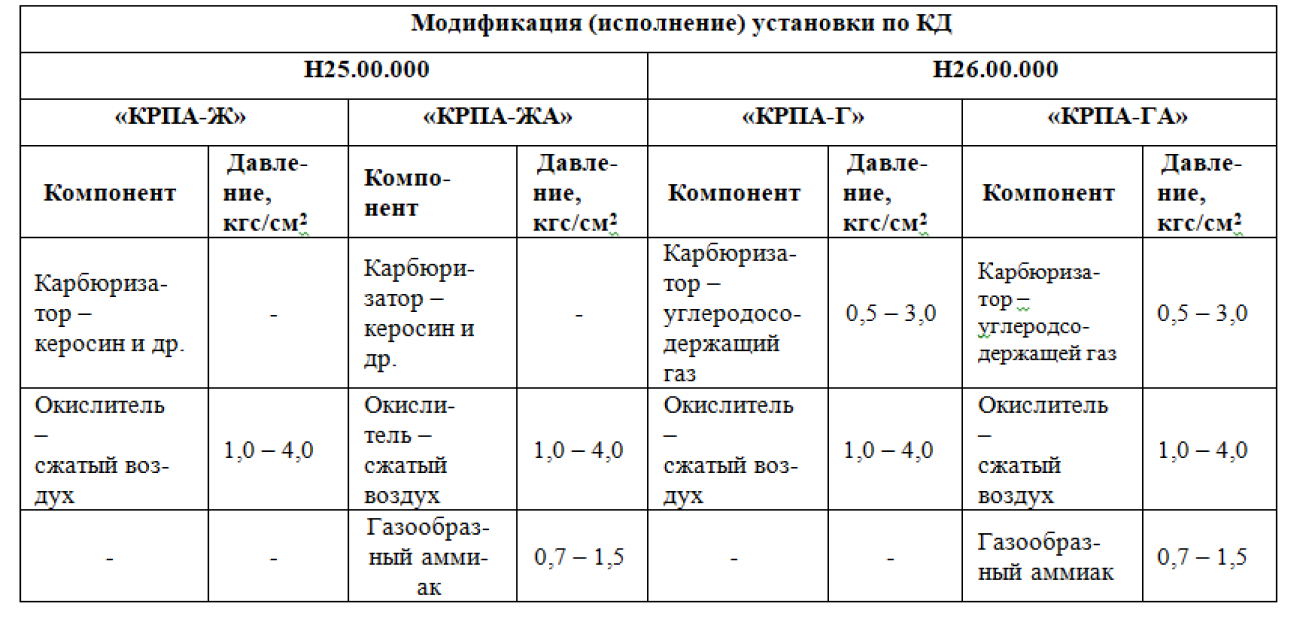

Установка КРПА при совместной работе с электропечами типа СШЦМ и другими печами цементации предназначена для приготовления печной атмосферы, управления её подачей и контроля при проведении процессов цементации и нитроцементации с применением жидкого или газообразного карбюризатора, окислителя и аммиака. Выпускается в различных конфигурациях, в зависимости от применяемого карбюризатора. Установка обеспечивает поддержание в рабочей зоне печи углеродного потенциала с контролем по СО2 в диапазоне от 0 до 1% с точностью до 0,05% объёма. Процесс цементации проводится практически в автоматическом режиме.

Принцип управления активностью атмосферы:

Преимущества использования установки КРПА:

Возможность постоянного контроля углеродного потенциала позволяет следить за состоянием печи, а именно за герметичностью муфеля. При нарушении герметизации происходит неконтролируемый подсос воздуха и непредсказуемо изменяется углеродный потенциал – это сразу видно по индикатору на приборе.

В зависимости от вида применяемых карбюризаторов и окислителей установка может изготавливаться следующих модификаций:

КРПА-Г

КРПА-Г

КРПА-Ж

КРПА-Ж

Для обеспечения подачи аммиака из баллонов со сжиженным газом в процессе азотирования предлагаются газобаллонные шкафы, рассчитанные на установку и подключение до 2-3-х баллонов. В шкафу предусмотрена возможность подключения баллона с азотом для аварийной продувки.

В шкафах имеется:

Газобалонный шкаф ГБШ-3

Научно-производственное предприятие «Нитрид», являясь разработчиком современных технологий и оборудования для химико-термической обработки, предлагает: