Технологии азотирования, которые наше предприятие ставит своим заказчикам вместе с оборудованием и применяет при азотировании у себя это экологически чистые технологии. Мы не применяем при азотировании высоколегированных сталей галогеносодержащие депассиваторы. И поэтому нет выбросов хлорсодержащих веществ в атмосферу.

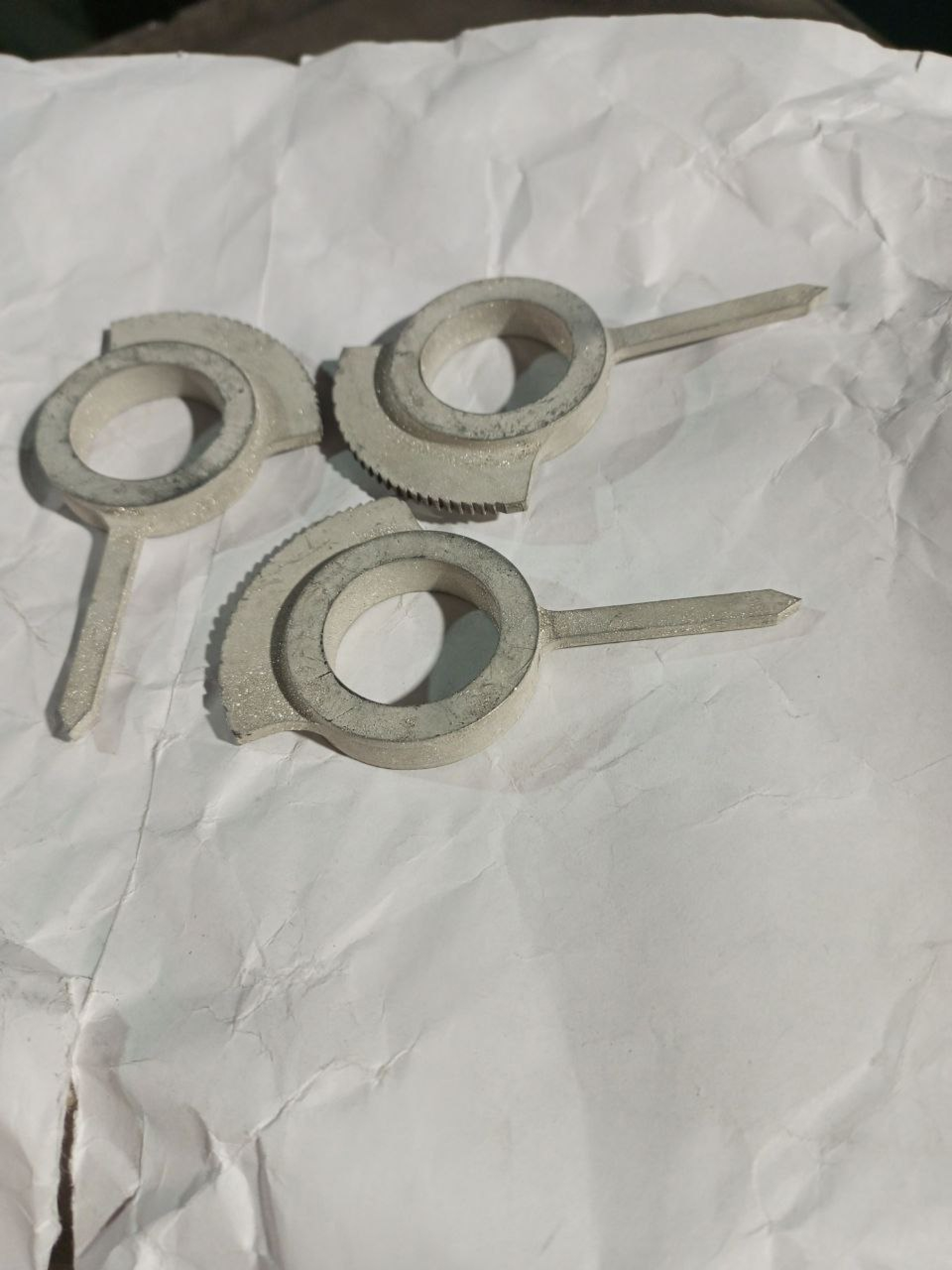

Предприятие оказывает услуги по азотированию изделий заказчика из различных материалов, в т.ч. деталей из коррозионно-стойких сталей, чугуна, режущего инструмента из быстрорежущей стали.

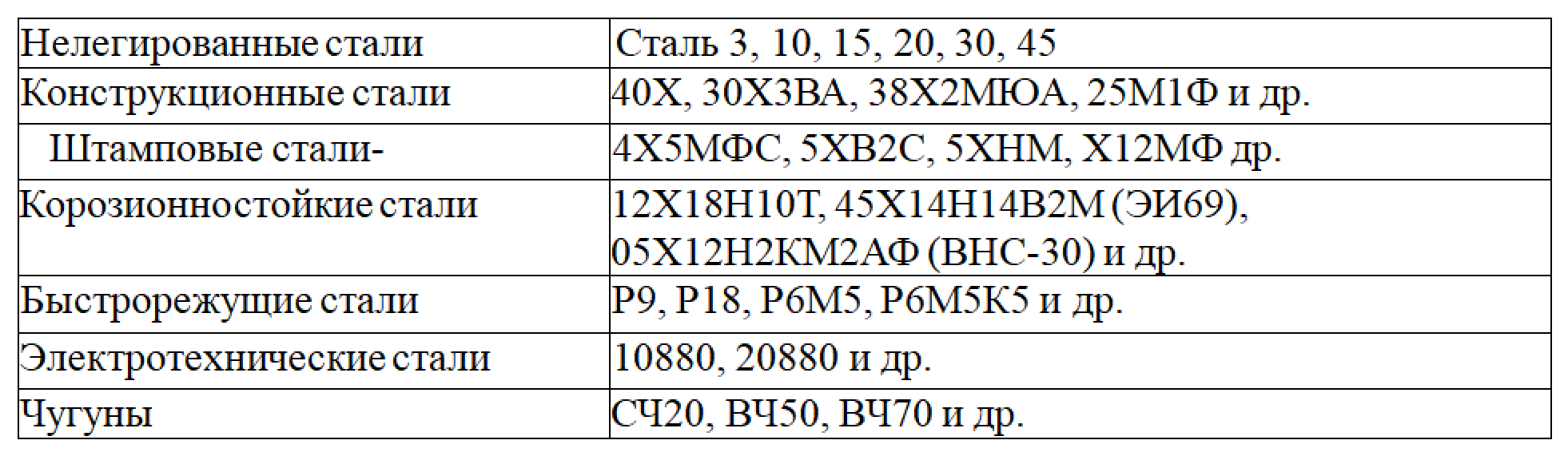

Имеется большой опыт антикоррозионного азотирования деталей из следующих марок материалов: нелегированные стали (сталь 3, 10, 15, 20, 30, 45).

Азотирование для упрочнения деталей из конструкционных сталей (40Х, ЗОХЗВА, 38Х2МЮА, 25Х2М1Ф и др.), оснастки из штамповых сталей (4Х5МФС, 5ХВ2С, 5ХНМ, Х12МФ и др.),

Азотируем детали из корозионностойких сталей (12X18H10T, 45X14H14B2M (ЭИ69), ЭИ 961, ВНС 17, 05Х12Н2КМ2АФ (BHC40) и др.), быстрорежущие стали (Р9, Р18, Р6М5, Р6М5К5 и др.), электротехнические стали (10880, 20880 и др.), чугуны (СЧ20, ВЧ50, ВЧ70 и др.).

В настоящее время имеется возможность проводить азотирование деталей с максимальными габаритами: Ф 420, h 700 мм.

Вместе с обработанными деталями заказчику выдается заключчение о металлографическом анализе, проведенном в лаборатории предприятия. Предприятие располагает необходимым набором оборудования и приборов для качественного и объективного исследования обрабатываемых материалов.

При изготовлении стальных изделий с упрочнением поверхностей азотированием, для получения качественных изделий конструкторам при проектировании и технологам при разработке технологии изготовления, необходимо учесть некоторые общие технологические особенности:

Рекомендуемая последовательность технологических операций

При азотировании изделий из коррозионностойких сталей возникают дополнительные проблемы. Необходимо четко определять рабочие поверхности которые обязательно должны быть азотированными. Механической обработке этих поверхностей должно быть уделено особое внимание. Не допустимо азотирование поверхностей после механической обработки дающей большой наклеп (точение, фрезерование должно проводится хорошо заточенным инструментом, небольшим съемом металла и малыми подачами). Поверхности подлежащие азотированию должны быть шлифованы (не отполированы!). Шлифование только с охлаждением, малыми подачами, без прижогов. Не допускается полировка, т. к. «наволоченная» структура поверхности сильно пассивируется и практически не азотируется. Рабочие обычно нацелены на изготовление детали с размерами по чертежу, но как можно быстрее. При этом все вышеперечисленные дефекты поверхности проявляется при азотировании.

После проведения процесса азотирования деталей проводится металлографический анализ и выдается Протокол с результатами. В случае несоответствия параметров азотированного слоя ТУ чертежа проводится доработка изделий (что бывает крайне редко). Необходимо отметить, наиболее объективную информацию о свойствах азотированного слоя можно получить проводя контроль твердости по его глубине на поперечном шлифе. Контроль проводится на микротвердомерах чаще всего с нагрузкой 100гр.

Для контроля качества азотированного слоя Заказчик предоставляет с каждой партией деталей не менее 2-х образцов-свидетелей изготовленных из той же партии металла и прошедших термообработку вместе с деталями направляемыми на азотирование.

Требования к азотированному слою деталей в чертужах обычно записывают так:

Поверхность Х(?) азотировать h 0,2...0,3 мм, HV > 8500 МПа.

Если нет требований по защите отдельных поверхностей детали от азотирования, то в ТУ чертежа делается запись:

Допускается азотирование кругом.

Научно-производственное предприятие ”Нитрид”, соблюдая неизменно высокое качество работ, выполняет азотирование широкой номенклатуры изделий заказчика из различных материалов, в т.ч. деталей из нержавеющих сталей, чугуна, режущего инструмента из быстрорежущей стали.

Если на Вашем предприятии есть потребность в химико-термической обработке, если Вы хотите повысить качество изготавлваемой продукции, но не имеете достаточных средств, чтобы организовать участок ХТО на своем предприятии, мы предлагаем взаимовыгодное сотрудничество (с максимальными габаритами Ф-400, h до 650 мм).

Имеется большой опыт азотирования деталей из следующих марок материалов:

А также многие другие марки сталей.

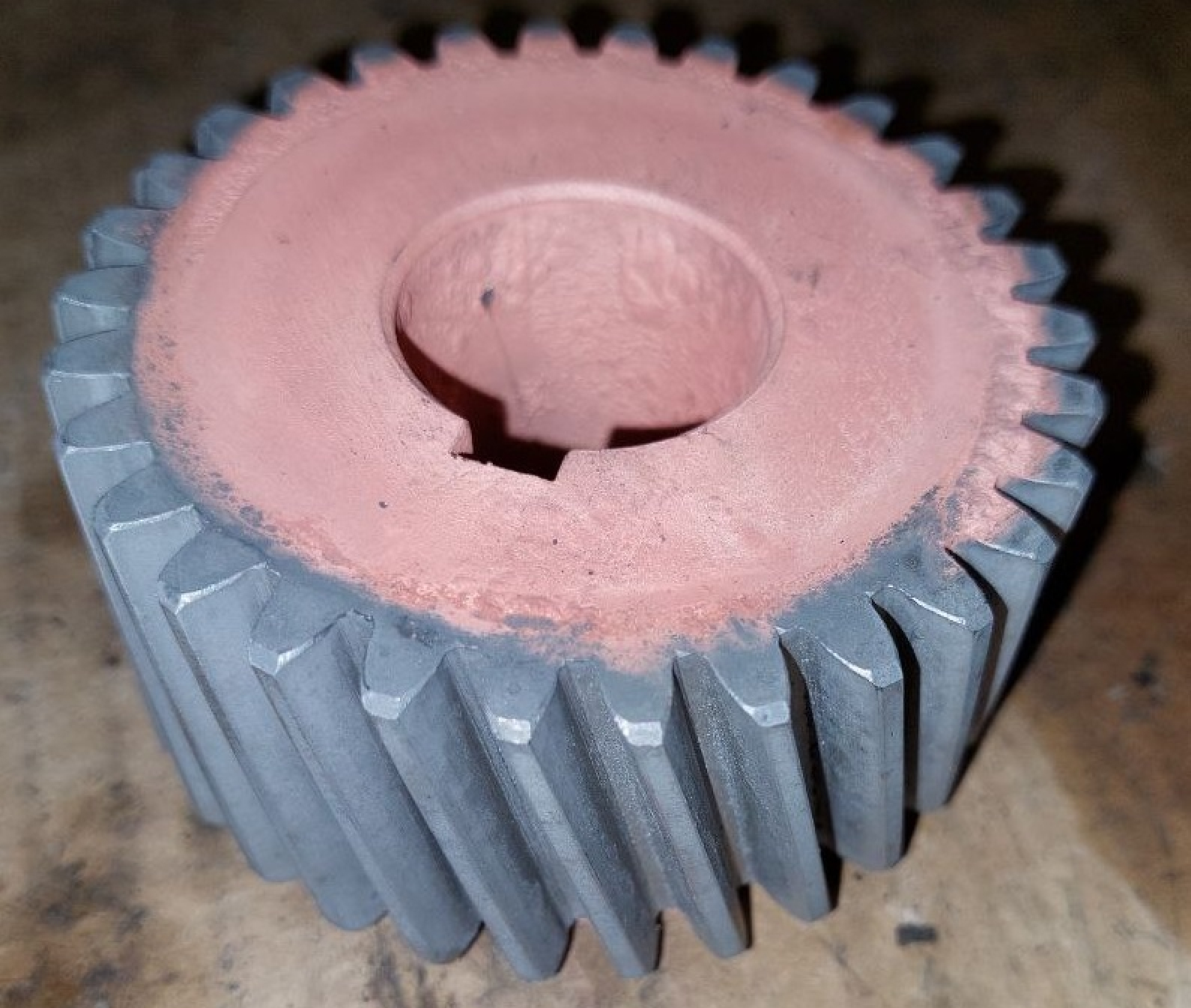

Азотированные материалы имеют высокую поверхностную твердость и прочность, не изменяющуюся при нагреве до 400-500 °С, высокую износостойкость и низкую склонность к задирам, высокое сопротивление кавитации и коррозии. Деформация изделий при азотировании минимальна, азотированный слой хорошо шлифуется и полируется.

Азотированию рекомендуется подвергать: детали штампов и прессформ; камеры горячего прессования; детали, рабоитающие в условиях знакопеременных нагрузок, трения скольжения; режущий инструмент из быстрорежущей стали и др.

Качество, стоимость и сроки выполнения работ удовлетворят любого заказчика.

В случае Вашей заинтересованности в сотрудничестве с нами для принятия наиболее оптимального решения по азотированию Ваших деталей нам необходимы чертеж в котором имеются следующие данные:

При формировании запроса на оказание услуги азотирования желательно дать информацию об условиях эксплуатации изделия и их предварительной термической обработке. Для каждой марки стали должны поставляться не менее двух образцов-свидетелей, прошедших ту же термическую обработку, что и азотируемые детали.

Вместе с азотированными деталями Заказчик получает протокол металлографического исследования с указанием распределения твёрдости и глубины азотированного слоя.