Азотирование — процесс насыщения поверхности изделий и сплавов азотом (иногда совместно с углеродом) обычно при температурах в диапазоне 450...700 0С. Целью является создание на поверхности изделия диффузионного слоя имеющего комплекс физико-механических свойств характеризующийся высокой твердостью, износостойкостью, красностойкостью и коррозионной стойкостью. Азотирование более чем в 2 раза повышает сопротивление многоцикловой усталости при знакопеременных нагрузках.

Для изготовления изделий с рабочими поверхностями упрочненными азотированием разработано большое количество марок сталей. Изделие имеет вязкую прочную сердцевину и твердую износостойкую поверхность. В зависимости от марки стали или сплава из которого изготавливается изделие и условий его эксплуатации выбираются технологические параметры процесса азотирования.

В зависимости от стоящих задач и применяемых сталей мы предлагаем три базовых технологии азотирования в которых используются следующие варианты газовых атмосфер:

Оборудование для азотирования поставляемое нашим предприятием позволяет формировать данные газовые среды для азотирования.

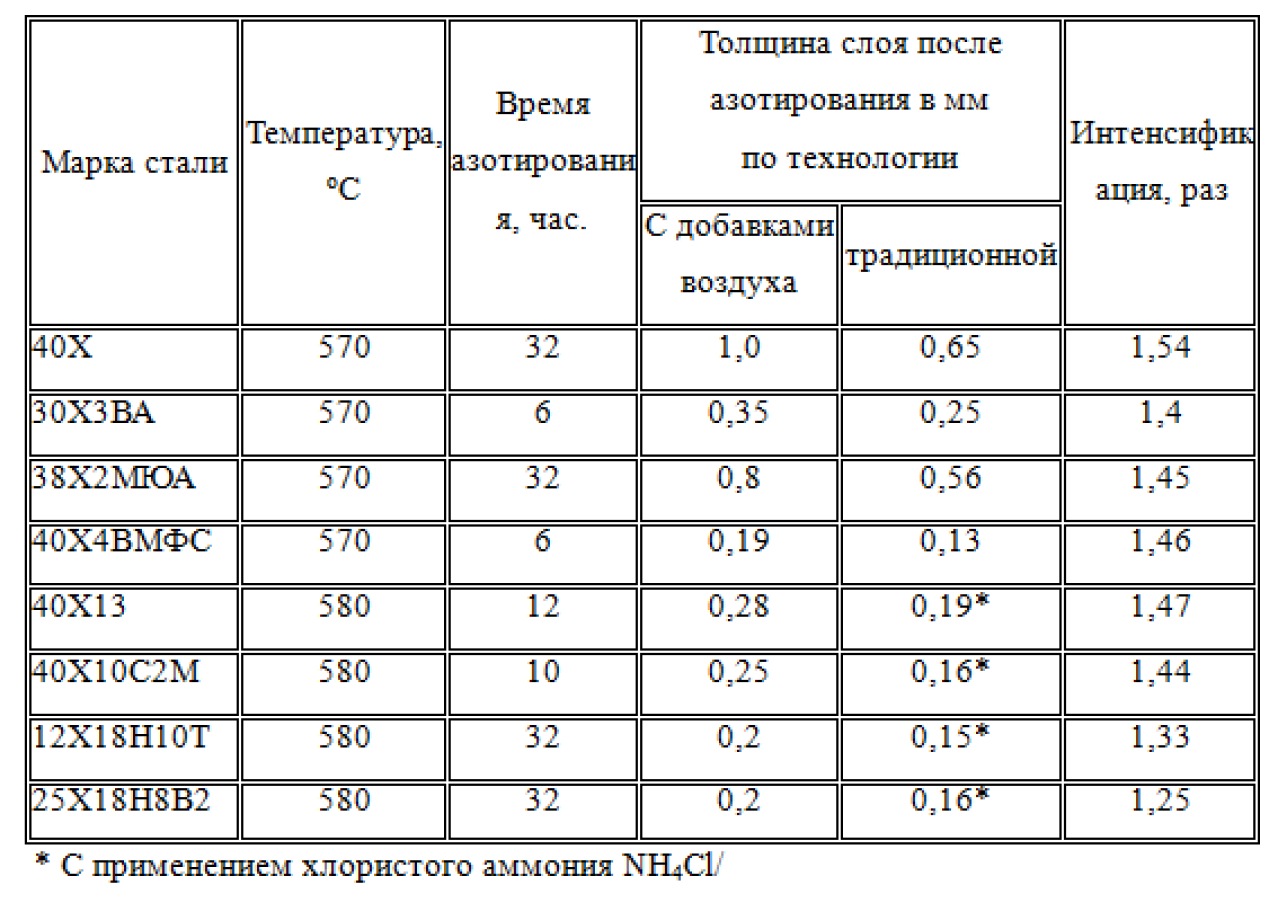

Как правило процессы азотирования имеют большую длительность. Интенсификация процессов азотирования, без снижения характеристик диффузионного слоя важная экономическая задача. Использование технологических атмосфер состоящих из аммиака с добавками воздуха позволяет существенно интенсифицировать процессы азотирования высоко-, средне- и низколегированных сталей, сплавов и чугуна. Приведенная ниже таблица показывает степень интенсификации процесса азотирования для типовых марок сталей.

Наибольшие трудности в практике азотирования вызывают процессы упрочнения полутеплостойких штамповых сталей, коррозионно-стойких и пассивирующихся сталей. Связано это с наличием плотной пасивной плёнки оксидов хрома на поверхности легированной стали (особенно и аустенитного классов).

Серьёзной проблемой является высокая скорость формирования оксидной плёнки: на это хватает доли секунды. Так, для возникновения слоя толщиной 1,4 нм достаточно 0,05 с. Чем толще плёнка, тем медленнее скорость её формирования. Таким образом, основным требованием к проведению азотирования является отсутствие оксидной пленки на поверхности обрабатываемой стали.

Традиционные методы азотирования коррозионно-стойких сталей включают, как обязательную, стадию депассивации поверхности, которая может осуществляться либо путем предварительного травления в кислотах, либо непосредственно в печи в процессе азотирования с использованием четыреххлористого углерода или хлористого аммония. Данные методы депассивации имеют существенные недостатки:

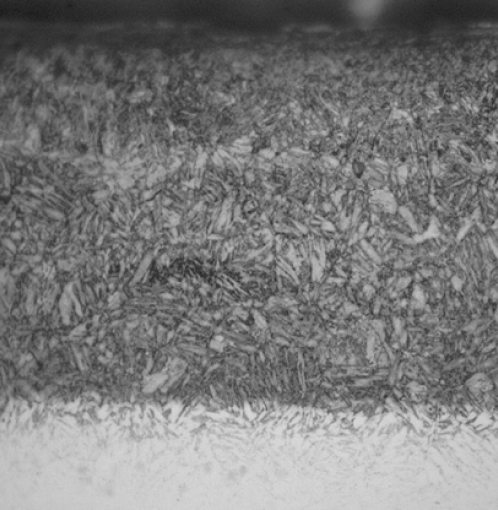

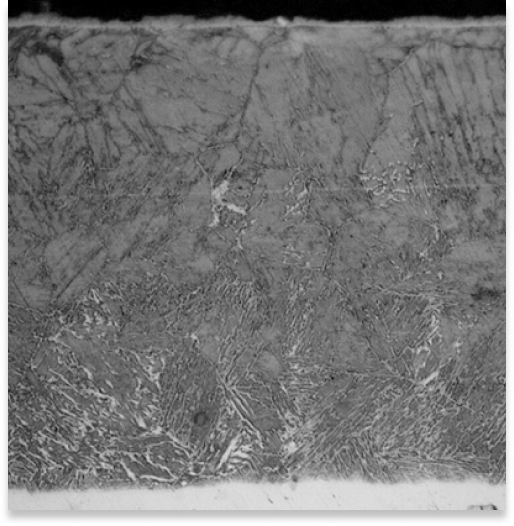

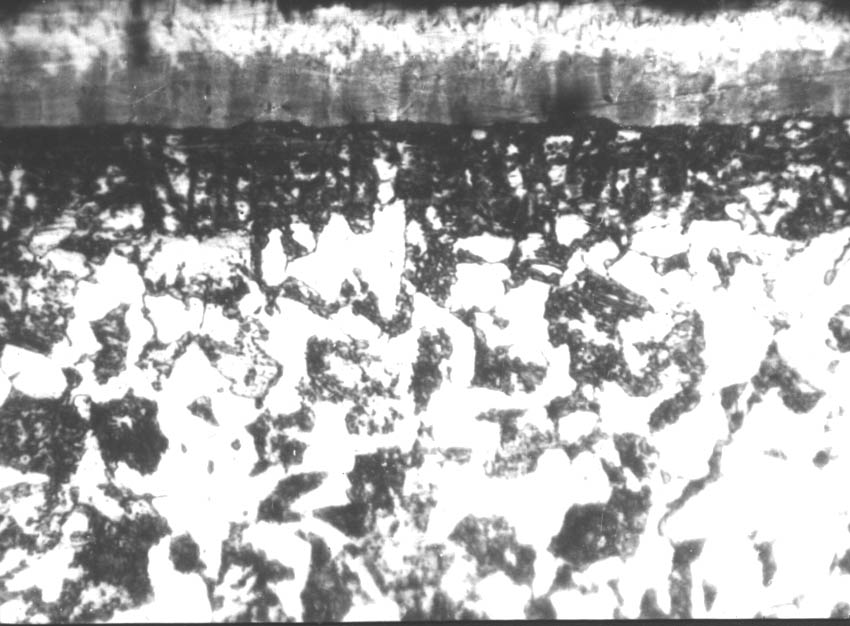

Микроструктуры коррозионностойких сталей после азотирования в атмосфере аммиака с добавками воздуха:

Сталь ЭИ-961 (13Х11Н2В2МФ-Ш)

Сталь ЭИ-961 (13Х11Н2В2МФ-Ш)

Сталь ВНС-17 (03Х11Н10М2Т-ВД)

Сталь ВНС-17 (03Х11Н10М2Т-ВД)

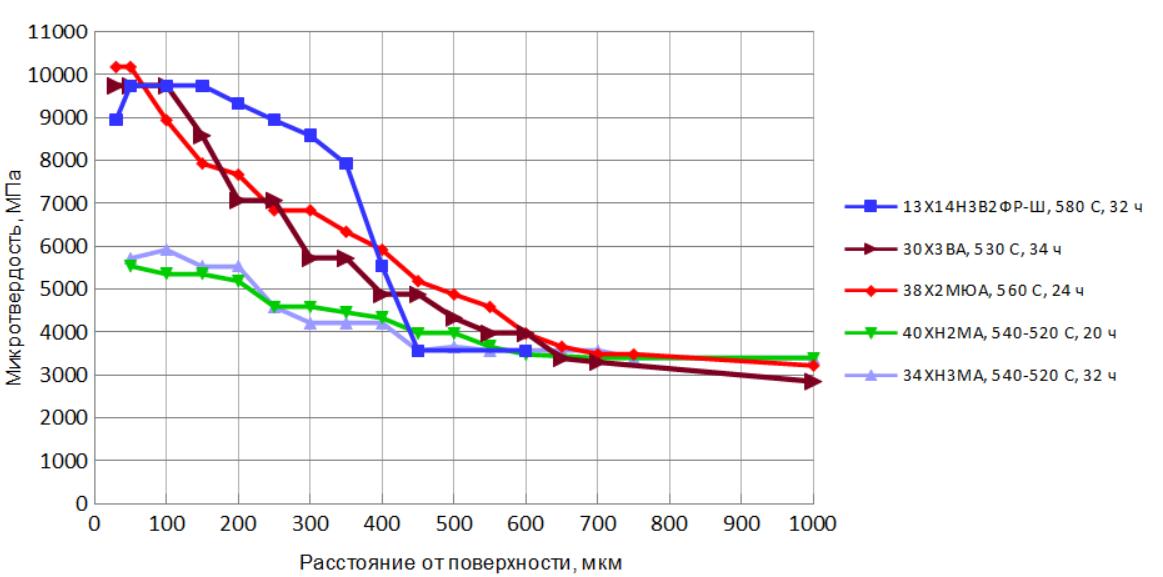

Распределение твердости по глубине азотированного слоя на коррозионно-стойких сталях

Механизм интенсификации процесса азотирования и депассивирующего эффекта при использовании добавок воздуха заключается в одновременном влиянии нескольких факторов:

Последние исследования сотрудников Московского Авто-Дорожного института (МАДИ) выявили присутствие в печной атмосфере при азотировании в аммиаке с добавками воздуха паров азотной кислоты , способствующей разрушению пассивной пленки.

Азотирование высоколегированных сталей позволяет получить высокую твердость поверхности, но иногда это приводит к повышению хрупкости азотированного слоя, что недопустимо.

Для гарантированного получения твердых, но не хрупких азотированных слоев, процессы проводятся в частично диссоциированом аммиаке. Для этого в контейнер подают атмосферу из аммиака разбавленного диссоциированным аммиаком. Управляя составом смеси мы тем самым управляем фазовым составом азотированного слоя. Таким образом вполне возможно получать безнитридные (без ε-фазы) диффузионные слои. Это важно при азотировании сталей склонных к охрупчиванию и выделению нитридов в приповерхностном слое (например сталь 38Х2МЮА).

Азотирование в чистом аммиаке используются для нелегированных низко и среднеуглеродистых сталей и антикоррозионного азотирования.

Когда стоит задача наиболее экономичного изготовления изделий работающих в агрессивных средах, при истирающих нагрузках и др. параметрах изготавливаемых из таких материалов как сталь 45, Сталь 3, электротехнические стали процессы антикоррозионного азотирования имеют большие экономические и экологические преимущества.

Например корпуса приборов для трассировки скважин изготавливают из сталей 20, 45, 20Х. Мы производим антикоррозионное азотирование в среде чистого аммиака. В результате получаем азотированный слой с следующими параметрами:

Применяя антикоррозионное азотирование удалось заменить использование углеродистой стали с закалкой и последующим твердым хромированием.

Проведены работы по антикоррозионному азотированию электромагнитных клапанов изготавливаемых из электротехнических сталей типа 20880, 19880 и др.

Применение данной технологии азотирования позволило решить комплекс вопросов заменить гальваническое никелирование, повысить износостойкость и прочность деталей электромагнитных клапанов.

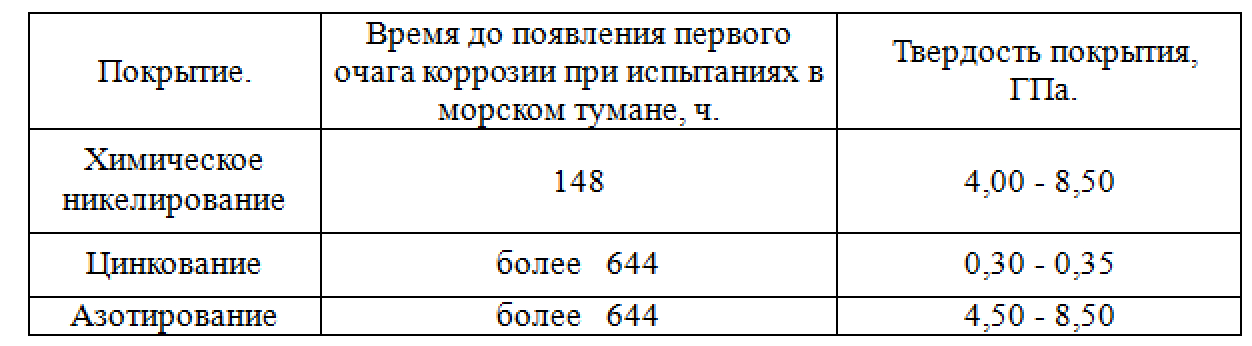

Антикоррозионных свойства электротехнического железа после нанесения гальванических покрытий и после антикоррозионного азотирования.

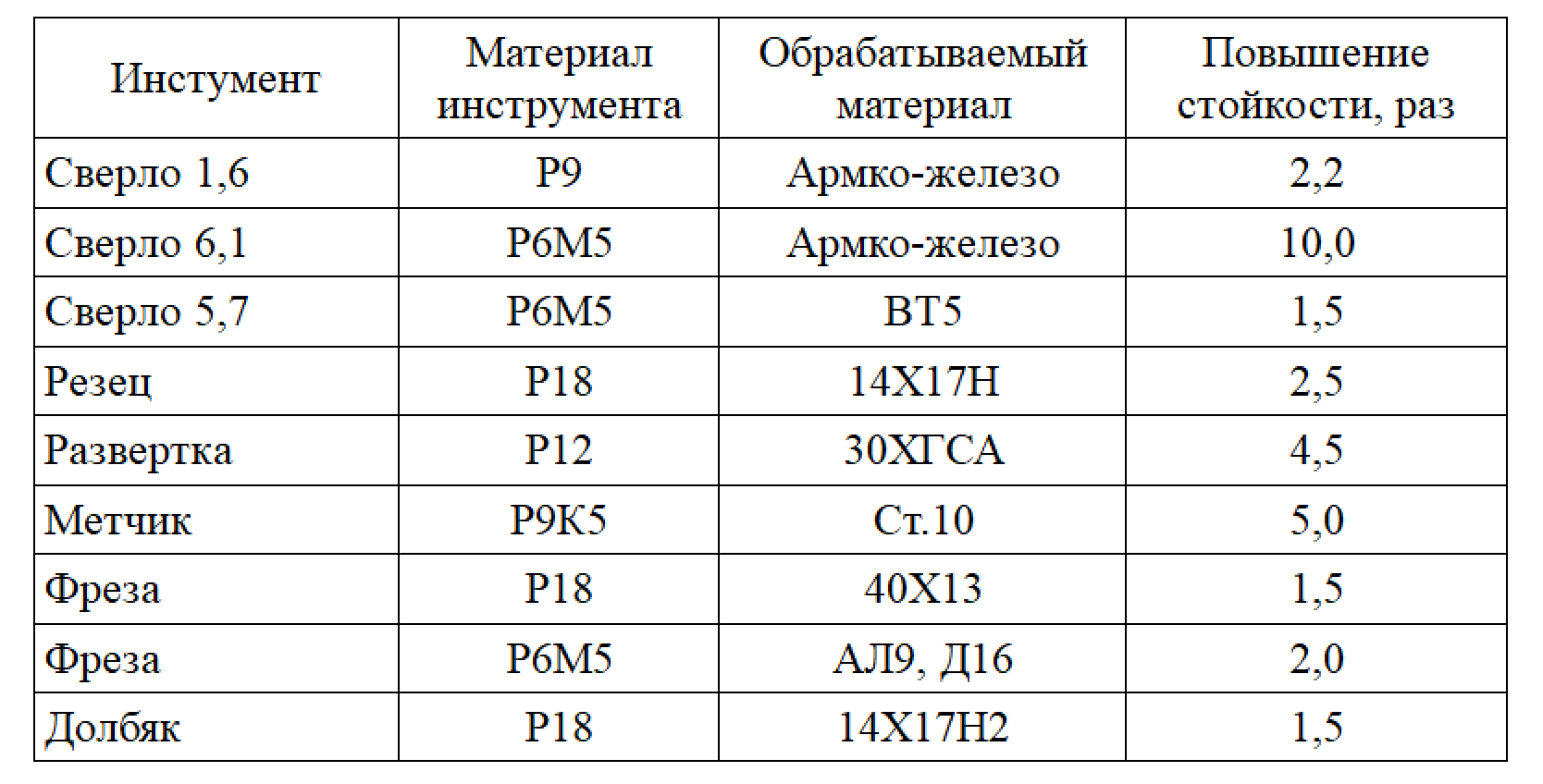

Азотирование в аммиаке и диссоциированном аммиаке применяется для режущего инструмента из быстрорежущих сталей. Технология азотирования режущего инструмента из быстрорежущих сталей позволяет поднять твердость поверхностного слоя до HRC 66...67 и красностойкость на 50 — 60 0С. Снизить коэффициент трения в зоне на передней поверхности режущего клина и убрать нарост обрабатываемого материала на его передней и задней поверхностях. Это позволяет существенно поднять стойкость инструмента. Данная технология особенно эффективна для режущего инструмента, обрабатывающего вязкие материалы (электротехнические стали, высоколегированные стали и сплавы и т.п.)

Азотирование высоколегированных сталей позволяет получить высокую твердость поверхности, но иногда это приводит к повышению хрупкости азотированного слоя, что недопустимо.

Для гарантированного получения твердых, но не хрупких азотированных слоев, процессы проводятся в частично диссоциированом аммиаке. Для этого в контейнер подают атмосферу из аммиака разбавленного диссоциированным аммиаком. Управляя составом смеси мы тем самым управляем фазовым составом азотированного слоя. Таким образом вполне возможно получать безнитридные (без ε-фазы) диффузионные слои. Это важно при азотировании сталей склонных к охрупчиванию и выделению нитридов в приповерхностном слое (например сталь 38Х2МЮА).

Процессом цементации называют процесс химико-термической обработки деталей, при котором происходит насыщение поверхностного слоя стали углеродом. При нитроцементации в цементованный слой дополнительно дифундирует азот. В практике существуют три вида цементации а) цементация твердыми карбюризаторами, б) газовая цементация, ионная цементация в вакууме. Так как первые два вида являются неуправляемыми процессами, а жидкостная цементация еще и токсичный процесс, мы предлагаем только процессы газовой цементации.

Карбюризатором при газовой цементации используются как углеродсодержащие жидкости (керосин, синтин, метанол, триэтаноламин и др.), так и углеродсодержащие газы (природный газ, пропан-бутан, эндо, иди экзогаз).

Нами предлагаются процессы цементации в контролируемых атмосферах, позволяющие контроль и управление процесса насыщения за счет регулирования углеродного потенциала атмосферы. Углеродный потенциал – под этим термином понимают науглераживающий потенциал, обеспечивающий определенную концентрацию углерода в приповерхностном слое.

Для управления активностью атмосферы мы применяем установки контроля и регулирования печных атмосфер КРПА (в различных модификациях). Они позволяют проводить цементацию в атмосфере, исключающей образование карбидной сетки, в результате получается качественный цементованный слой, процессы проходят стабильно и более эффективно по времени, в муфеле практически отсутствует сажа.

Использование установок КРПА при цементации и нитроцементации в печах периодического действия позволяет отказаться от подготовки науглероживающей атмосферы в эндогенераторах. А это существенно снижает затраты на оборудование.

Особым эффектом применения установки КРПА, дающим большую экономию предприятию, является значительное продление ресурса работы муфелей и оснастки. По нашему опыту при постоянной работе без контроля атмосферы цементации муфель выходит из строя уже через 1-1,5 года, а через 2 года — приходит в полную негодность. В случае использования установки ресурс увеличивается в 3-4 раза.

Принцип управления печной атмосферой: отбирается часть отходящих газов, определяется концентрация СО2, в случае ее отличия от заданной - изменяются режимы подачи компонентов. Процесс контроля и управления идет автоматически и непрерывно.

Отличительной особенностью данной установки от оборудования с аналогичным назначением других производителей является использование в качестве анализатора газа электронного оптического датчика, контролирующего содержание СО2 в отбираемом из печи газе. Данный датчик является высокотехнологичным электронным устройством и, при правильной эксплуатации, имеет хорошую степень надежности, стабильности показаний, а оптический блок — практически неограниченный ресурс работы. При этом производителем данного датчика является российская фирма, которая обеспечивает послегарантийное обслуживание и техническую поддержку.

Все большее количество предприятий вместо цементации применяют технологии нитроцементации. Процессы нитроцементация проводится на том же оборудовании, с теми же технологическими приемами, что и цементация. Отличием является более низкая температура процесса насыщения (чаще всего), и введение азотсодержащего компонента аммиака или использование триэтаноламина.

Преимуществом нитроцементации является экономичность процесса, за счет проведения закалки непосредственно после окончания процесса насыщения, так называемая «светлая закалка». Отсутствует проблема образования окалины и обезуглероживания поверхности при закале. И особенно важным является повышение в разы ресурса работы всех элементов печи, работающих при высоких температурах.